Переработка нефти в России на заводах “Роснефть”

![]()

Как перерабатывают нефть в России

На раскрытие потенциала нефти ушли века. Так, в древнем Египте использовали асфальт и битум для строительства зданий и бальзамирования умерших фараонов, а в Греции нефть стала компонентом зажигательной смеси.

Но прогресс в этой области сильно замедлился, и лишь на рубеже 19-20 веков произошла настоящая революция: нефть стали перерабатывать в промышленных масштабах. Д. И. Менделеев говорил: “Сжигать нефть – все равно что топить печь ассигнациями”.

Ну а первый НПЗ открылся в Румынии в 1856 году, и через несколько десятилетий именно углеводородное топливо стало основой всей мировой экономики.

Сегодня из нефти производят широчайший спектр товаров, список которых не заканчивается на различных видах топлива: бензине, керосине или дизеле.

Из нефти получают также олефины и ароматические углеводороды, которые помогают создавать клеи и растворители, а также являются основой для полимерных соединений, из которых вырабатывают пластмассу. Получают также нафту, мазут, ацетон и битум. Нефть используется даже в пищевой и парфюмерной промышленности. Стоимость конечного продукта в отдельных случаях в сто раз превышает стоимость исходного сырья.

Как же происходит процесс переработки? И каковы свойства продуктов, получаемых из нефти?

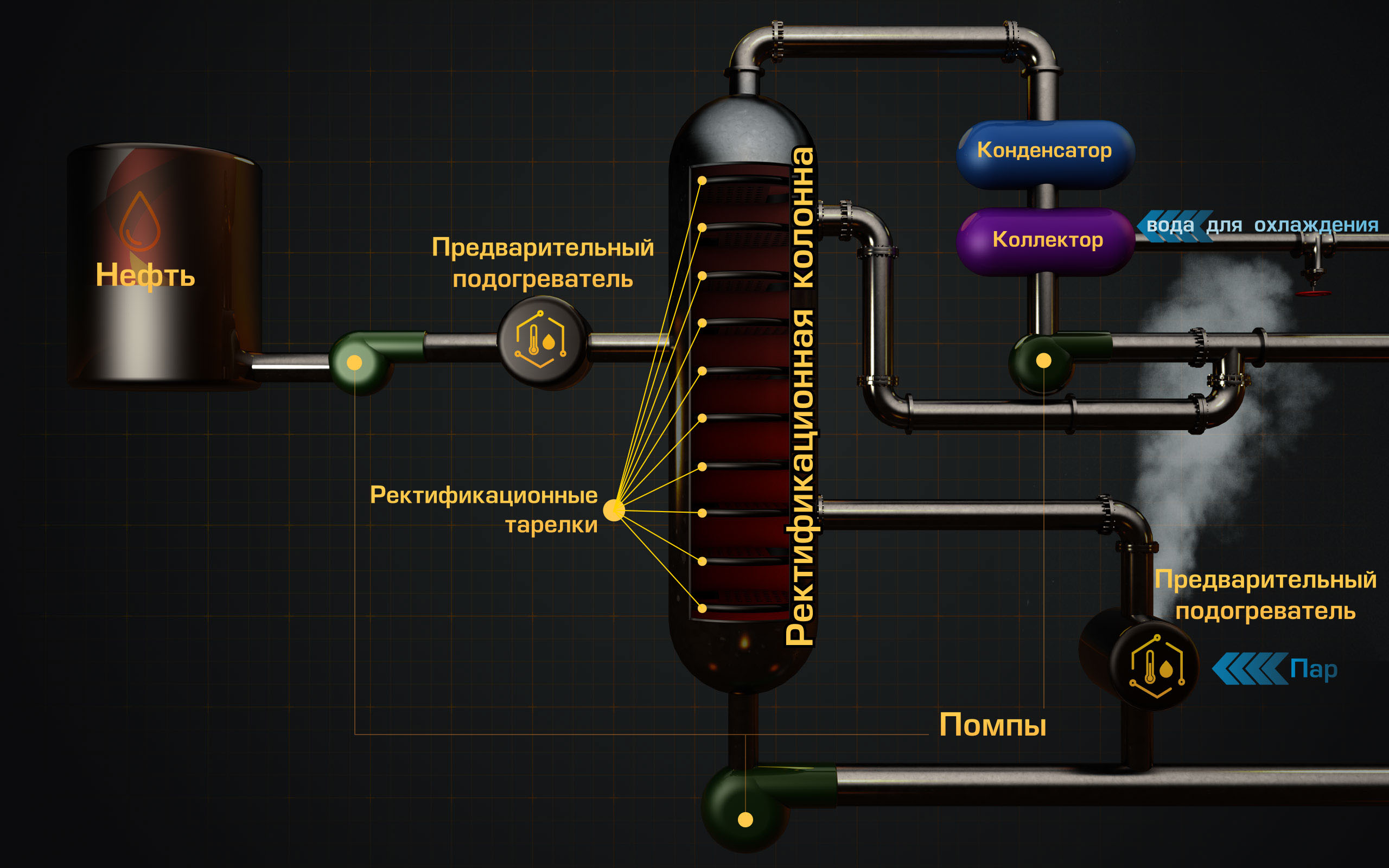

Перегонка нефти

Процесс происходит в специальной башне. В России ее называют ректификационной колонной. Здесь исходное сырье разделяется на фракции. Сырье из специального резервуара с помощью помпы загоняется в нагревательный отсек (предварительный нагреватель), где температура доводится до уровня, близкого к точке кипения. Повышается и давление, что позволяет моментально “вскипятить” нефть, как только та попадет в башню дистилляции, где давление ниже.

По мере кипения сырья, начинается процесс перехода в газообразное состояние. Более легкие компоненты поднимаются наверх, тяжелые остаются на дне башни. Оттуда они в итоге выкачиваются специальной помпой, но сначала нужно прогнать смесь через еще один нагревательный элемент и убедиться, что все легкие фракции высвобождены.

Итак, тяжелые фракции отделены. Теперь дело за более легкими. В верхней части башни располагается конденсатор. Он охлаждает и сжижает поднявшийся наверх газ. Часть получившегося сырья выкачивается из башни насосом, другая возвращается обратно для продолжения процесса перегонки.

Еще одним неотъемлемым элементом процесса перегонки являются ректификационные тарелки, расположенные внутри колонны и разделяющие на разных уровнях газ и жидкость. В этих тарелках множество отверстий, через которые газ может подниматься наверх. Но жидкость не протекает вниз сквозь отверстия. Она накапливается в своеобразных поддонах. Если жидкости слишком много, она проливается вниз по специальным каналам. Газ проходит сквозь жидкое вещество, охлаждаясь, жидкость стекает вниз, нагреваясь. В результате повторения таких циклов все легкие фракции оказываются выше, тяжелые, внизу.

Мы описали стандартное строение ректификационной колонны, но все они, даже самые современные, работают именно по такому принципу. К сожалению, ректификационная колонна – не идеальное сооружение. Полностью чистых продуктов она не выдает, и в каждой из полученных фракций можно найти вкрапления веществ, которые должны были остаться на совсем других уровнях башни.

Чтобы добиться максимальной чистоты продукта, используются такие технологии как орошение ректификационной колонны. Этот процесс осуществляется благодаря тому самому конденсатору, собирающему газ из верхней части колонны. После охлаждения часть вещества впрыскивается обратно, и более тяжелые частицы, оказавшиеся у купола колонны, под действием более низкой температуры конденсируются и опускаются вниз. Наверху остаются только действительно легкие фракции.

Помпа, расположенная в нижней части башни также играет свою роль. Посредством повторного нагревания в предварительном подогревателе и впрыскивания смеси в башню, обеспечивается подъем наверх легких частиц, которые смешались с тяжелыми и до сих пор не могли взлететь в условиях низкой температуры.

Если говорить о вариантах компоновки ректификационной колонны, то основные различия можно заметить, обратив внимание на то, как устроен процесс взаимного проникновения жидкости и газа. Вместо ректификационных тарелок могут использоваться клапаны или слои так называемого уплотнительного состава.

Одной из самых важных задач нефтяников, занимающихся перегонкой, является определение правильной температуры внутри ректификационной колонны. Она зависит от состава исходного сырья, и в верхней точке должна соответствовать или совсем немного превышать температуру кипения желаемого легкого продукта.

Отметим, что под самым куполом температура обычно составляет всего 25°C. Если разогреть верхнюю часть башни слишком сильно, более тяжелые фракции перейдут в газообразное состояние и поднимутся наверх. Если температура слишком низка, смесь на нижних уровнях колонны будет неправильной.

Такой же принцип работает и на дне колонны, только здесь температура должна быть чуть ниже точки кипения тяжелой части смеси. На самом дне действительно горячо – порядка 350°C. В центре ректификационной колонны, куда впрыскивается исходное сырье, температура должна быть равной или близкой к точке кипения исходной смеси. Если место впрыскивания иное, температура должна изменяться соответствующим образом.

Помимо предварительных подогревателей правильную температуру могут поддерживать рециркуляционные контуры, пропускающие часть смеси через систему охлаждения. Давление в колонне регулируется с помощью клапана управления давлением. На давление влияют также скорость впрыска сырья и температурный режим.

Так перегоняется нефть, но какие нефтепродукты производятся в ректификационной колонне? На разных уровнях внутри колонны расположены те самые ректификационные тарелки, и на них конденсируются нужные фракции. Температуру мы назовем лишь примерно, так как многое зависит от комбинации исходного сырья и давления, но обычно при температуре примерно 260°C конденсируется дизель, 180°C требуется для формирования керосина, 110°C необходимо для отделения бензина. Выше этих фракций располагается газ, который выкачивается из системы специальной помпой.

Как мы уже рассказывали, температура в верхней части колонны может снижаться конденсатором и повторным впрыском более холодного вещества и в результате чем выше уровень, тем ниже температура результирующей фракции. Иными словами, бензин конденсируется при меньшей температуре, но выше, дизель – ниже, но при более высокой температуре. Чуть ниже бензина концентрируется нафта, использующаяся для производства нефтехимии. А ближе к дну – топливо для кораблей и битум, из которого делают асфальт.

Стоит сразу обратить внимание на важный момент: так как в верхней точке ректификационной колонны скопились самые легкие частицы с самой низкой температурой кипения, здесь получаются наиболее энергоэффективные виды сырья, такие как газ и бензин. А вот поджечь битум уже очень и очень сложно.

Крекинг

Знаменитый инженер, автор телебашни на Шаболовке В. Г. Шухов внес огромный вклад в развитие нефтяной промышленности.

Он не только построил первый в России нефтепровод и танкер, но и создал первую в мире установку термического крекинга нефти вместе с помощником С. П. Гавриловым. Другими словами, российские инженеры изобрели промышленный процесс получения автомобильного бензина. Технология была запатентована в 1891 году.

На ректификации процесс производства нефтепродуктов не заканчивается. Полученные фракции по-прежнему состоят из огромного количества элементов и плохо подходят для эффективного использования. Кроме того, спрос на топливо с низкой молекулярной массой, такое как бензин, выше, чем на другие фракции, а ректификационная колонна не обеспечивает адекватного распределения типов итогового вещества в зависимости от реального спроса.

Важнейшую роль в итоговой обработке углеводородов играет крекинг. Это высокотемпературная переработка нефти и фракций с целью получения, как правило, продуктов меньшей молекулярной массы.

Интересно, что первую установку для крекинга создал в 1891г. В. Г. Шухов (патент Российской империи № 12926 от 27 ноября 1891 года). Именно его чертежи изучал У. Бартон, который сумел воссоздать систему в США лишь в 1918г. В СССР в промышленном масштабе установки термического крекинга начали действовать в 1934г. и были построены на заводе «Советский крекинг» в Баку.

Знаменитый инженер, автор телебашни на Шаболовке В. Г. Шухов внес огромный вклад в развитие нефтяной промышленности.

Знаменитый инженер, автор телебашни на Шаболовке В. Г. Шухов внес огромный вклад в развитие нефтяной промышленности.

Он не только построил первый в России нефтепровод и танкер, но и создал первую в мире установку термического крекинга нефти вместе с помощником С. П. Гавриловым. Другими словами, российские инженеры изобрели промышленный процесс получения автомобильного бензина. Технология была запатентована в 1891 году.

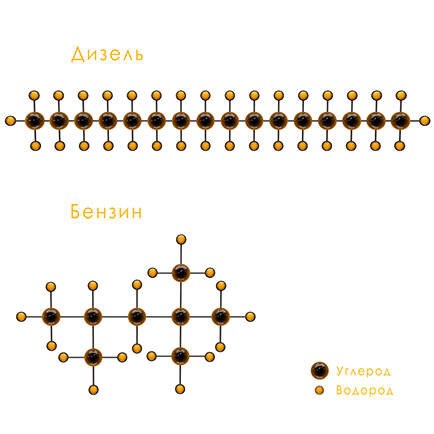

Крекинг разбивает длинные молекулярные цепочки. Существует несколько типов крекинга, но все они опираются на нагревание исходного вещества.

Первым был изобретен термический крекинг. Именно его применил инженер Шухов в своей установке. В рамках процесса, смесь нагревается до 750-900°C под давлением 700 кПа, то есть, семь атмосфер. Выделяются газы и насыщенные углеводороды – алканы.

Каталитический крекинг осуществляется при температуре порядка 500°C в бескислородной среде в присутствии катализатора под названием цеолит, состоящего из алюминия, кремния и кислорода. Каталитический крекинг отлично подходит для выделения молекул, подходящих для производства легкого топлива. Это пропан, бутан, пентан, гексан, гептан и хорошо известный нам октан.

Процесс гидрокрекинга подразумевает нагревание смеси в условиях экстремального давления в районе 5000 кПа в присутствии водорода и металла-катализатора, обычно платины, палладия или никеля. В результате получаются элементы для создания компонентов бензина, сжиженного углеводородного газа и керосина.

Паровой крекинг представляет собой нагревание смеси до 850°C при отсутствии кислорода и в присутствии пара. Реакция должна протекать очень быстро. Полученные компоненты – легкие алканы, набор которых лучше всего подходит для создания пластмасс.

Отметим, что более высокая температура крекинга позволяет выделять больше этана и бензола. При этом побочным продуктом крекинга становится кокс. Он применяется для изготовления электродов и коррозионноустойчивой аппаратуры, в качестве восстановителя при получении ферросплавов и так далее.

Риформинг

Следующий и последний этап работы в переработке нефти – риформинг. Алканы с линейной структурой нужно превратить в алканы с множеством веток, которые эффективнее переходят в газообразное состояние, не формируя капель. Именно эти компоненты позволяют бензину вовремя и энергоэффективно сгорать в двигателе автомобиля.

В ходе каталитического риформинга в присутствии платинового катализатора под действием высокой температуры формируются ароматические углеводороды, использующиеся в нефтехимии.

Отдельно расскажем про октан. Этот алкан удерживает бензин от самопроизвольного возгорания. Без него энергоэффективность топлива снизилась бы, так как оно слишком рано сгорало бы, и цилиндры двигателя не получали бы необходимый толчок в нужный момент. Сочетание октана и гептана определяет октановое число. Стандартное соотношение 90% изооктана, 10% гептана – это октановое число 90. Плохой бензин с низким октановым числом не только плохо влияет на мощность двигателя, но и увеличивает его износ.

На разных НПЗ предусмотрены разные наборы технологических процессов. Обязательны перегонка сырой нефти, гидроочистка и каталитический риформинг. При таком наборе выход светлых нефтепродуктов (бензина и реактивного топлива) составляет около 40% от общего количества продукции. Эта схема нефтепереработки считается простой.

Однако в условиях ужесточения экологических требований особое значение приобрело увеличение выхода именно светлых нефтепродуктов. Поэтому сегодня на современных производствах активно внедряются новые технологии.

Применение установок каталитического крекинга, гидрокрекинга и висбрекинга, а также процессов гидрообессеривания, коксования и термического крекинга позволяют получать свыше 90% светлых нефтепродуктов, соответствующих самым высоким экологическим стандартам.

Компания “Роснефть” лидер российской нефтепереработки. Компания постоянно увеличивает объем выпускаемой продукции с высокой добавленной стоимостью.

Так объем переработки нефти, составивший в 2011 году 57,9 млн тонн, уже в 2014 году достиг 100 млн тонн. Из них 87 млн тонн в России, что составило треть от всей переработки нефти в нашей стране. Объем инвестиций в нефтепереработку и нефтехимию за год составил 165 млрд рублей.

В настоящий момент структуру ОАО НК “Роснефть” входят девять крупных нефтеперерабатывающих предприятий на территории России: Комсомольский, Туапсинский, Куйбышевский, Новокуйбышевский, Сызранский, Ачинский, Саратовский НПЗ, Рязанская нефтеперерабатывающая и Ангарская нефтехимическая компании.

В России Компании также принадлежат четыре мини-НПЗ в Западной и Восточной Сибири, Тимано-Печоре и на юге Европейской части России суммарной мощностью 0,6 млн т нефти в год, а также доля в Стрежевском мини-НПЗ в Западной Сибири. В Германии “Роснефть” владеет долями в четырех НПЗ мощностью 11,5 млн т (в доле Компании).

Компания также производит нефтехимическую продукцию в России на Ангарском заводе полимеров, который специализируется на производстве этилена, пропилена и полиэтилена. Мощность установки пиролиза — основной технологической установки предприятия — составляет 300 тыс. т. этилена в год.

“Роснефть” активно развивает производство масел. Базовыми производственными площадками являются Новокуйбышевский завод масел и присадок и завод по производству масел в составе Ангарской нефтехимической компании, а также Московский завод “Нефтепродукт”.

Суммарная мощность производства данных заводов составляет около 600 тыс. т. в год товарной продукции, в том числе 460 тыс. т. в год масел. В структуру Компании также входят Нефтегорский и Отрадненский газоперерабатывающие заводы в Самарской области, суммарная проектная мощность которых составляет 1,8 млрд куб. м газа в год.

Отдельно стоит рассказать про переход компании на экологический стандарт “Евро-5”.

Использование бензина высшего экологического класса «Евро-5» особенно актуально для крупных городов, где наибольшее количество выбросов выхлопных газов в атмосферу. Отличие автомобильного топлива этого класса от бензина «Евро-3» и «Евро-4» заключается в существенно меньшем количестве в нем серы и ароматических углеводородов, продукты сгорания которых наиболее негативно воздействуют на окружающую среду и здоровье человека. К примеру, в топливе класса «Евро-3» содержание ароматики составляет 42%, в «Евро-5» – всего 35%. Заметно меньше и содержание серы: если в «Евро-3» ее 150 ppm, «Евро-4» уже 50 ppm, в «Евро-5» всего 10 ppm. Это значит, что выхлопы автомобиля, работающего на бензине класса «Евро-5», содержат в 15 раз меньше токсичных веществ, чем в «Евро-3».

Стандарт «Евро-3» можно было использовать до конца 14-го года, а «Евро-4» – до конца 2015.

В рамках модернизации НПЗ «Роснефти» ведется реконструкция и строительство новых установок. Большинство нефтеперерабатывающих заводов ОАО «НК «Роснефть» полностью перешли на стандарт Евро-5 и по бензину и по дизельному топливу. Остальные заводы завершили переход на выпуск топлив по стандарту «Евро-5» до конца 2015 года в соответствии с требованиями, предъявляемыми Техническим регламентом Таможенного союза.

По итогам 2014 года объем топлива класса Евро-4/5, произведенного компанией “Роснефть” в России, достиг 20,9 млн тонн. При этом рост составил 18%.

Отдельно отметим проект ВНХК («Восточная нефтехимическая компания»), в который “Роснефть” привлекла стратегического партнера – китайскую компанию ChemChina.

Нефтеперерабатывающий комплекс будет производить автобензин, дизельное топливо, керосин, бункерное топливо и др. Создание нефтехимического комплекса на 2 этапе позволит выпускать более 15 марок полиэтиленов и полипропиленов широкой сферы применения. Данные виды продукции востребованы на перспективных рынках стран АТР.

Строительство комплекса позволит создать в Приморском крае мощный нефтехимический кластер, который придаст импульс развитию отечественного производства и созданию новых рабочих мест. Реализация проекта также решает задачу экспорта российской конечной продукции с высокой добавленной стоимостью.

![]()